Etileno

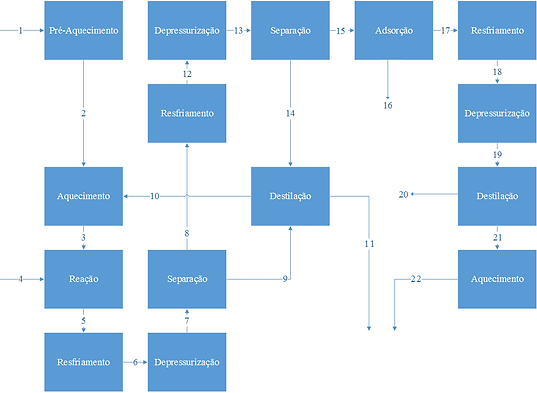

O processo de produção do polietileno verde inicia-se com a conversão do etanol em etileno.

Para facilitar essa conversão, a pressão e a temperatura são elevadas, formando etileno e alguns sub-produtos como: água e éter dietilico, juntamente com etanol não convertido. Para não disperdiçar matéria-prima e ter um grande rendimento, o etanol não convertido é reinserido no processo. Mas antes é preciso separar ele do produto desejado: o etileno.

Logo depois da conversão, é separado o etileno do restante das substâncias:

● o etanol é concentrado, retirando a água que foi formada na reação, e como ja dito, reinserido no processo para conversão;

● Como geralmente ainda fica um pouco de água e etanol junto com o etileno, é realizada uma nova etapa de separação, chamada adsorção.

NOTA: nessa parte do processo é muito importante a retirada da água e etanol da corrente de etileno, caso sobre alguma quantidade desses componentes, durante a etapa seguinte, é provável que o equipamento seja danificado.

Após separado e “seco”, a corrente de etileno é destilada a uma temperatura muito baixa, aumentando sua pureza para 99,96%

Diagrama de Blocos para produção de Etileno

1;2;3 - Etanol e água

4 - Alumina

5; 6; 7; 8; 12; 13 -Etanol, água, alumina, etileno e etér etílico.

9; 11; 14 - Etanol, água, alumina e etér etílico.

10 - Etanol

15; 17; 18;19 - Água e etileno

16; 20 - Água

21; 22 - Etileno e água.

Hipóteses para produção do etileno:

1- A corrente de alimentação de etanol é constituída por 5% de água e 95% de etanol

2- A proporção de alumina (catalisador) e etanol é de 0,8% em massa

3- A alumina é inerte no processo

4- Todo o catalisador (alumina) sai junto com as impurezas no final do processo

5- A desidratação do etanol é uma reação endotérmica

6- A taxa de conversão desse processo é de 98%

7- A pureza final do etileno é de 99,96% em massa

8- A proporção de produção entre éter etílico e etileno é de 1,2% em quantidade de matéria

9- Durante a separação (corrente 7), 30% de água, 70% de etanol e 50% das impurezas e do catalisador vão para a destilação

10- Durante a separação (corrente 7) todo o etileno é retirado na corrente 8

11- Durante a separação (corrente 13) 95% de água, 100% de etanol e 100% de impureza vai para a destilação

12- Todo o etanol presente na destilação é reinserido no processo, pela corrente 10

13- Todas as impurezas, o catalisador e água presentes na destilação são retirados do processo pela corrente 11

14- 15% da água restante é retirada durante o processo de adsorção

15- 10% da água restante é retirada durante o processo de destilação (purificação do etileno)

Capacidade produtiva:

A capacidade produtiva é de 310,6848 m³/mês.

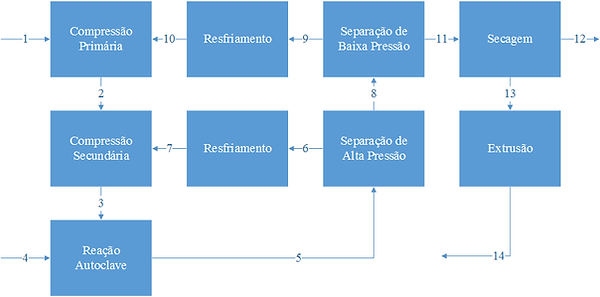

Polietileno

1, 2, 3, 6, 7, 9 e 10 - Etileno

4 e 12 - Água e Peróxido de Benzoíla

5 e 8 - Etileno, Água, Peróxido e Polietileno

11 - Água, Peróxido e Polietileno

13 e 14 - Polietileno

O processo que será retratado aqui é para produção de LDPE ou PEBD (Low Density Polyethylene ou Polietileno de Baixa Densidade). O processo é baseado na ExxonMobil para produção de Polietileno por meio de processo de Alta Pressão Tubular e Alta Pressão de Autoclave (Uma espécie de tambor capaz de suportar temperatura e pressão elevados), utilizando catálise via peróxidos orgânicos.

O Processo de Alta Pressão de Autoclave opera a 1600bar e o Tubular a 2800bar, lembrando que 1Bar é 10^5 Pa, ou seja, quase a mesma da pressão atmosférica, que é 101 325 Pa.

A operação de Polimerização se dará via Radicais Livres. Esse método é o que exige as condições mais severas para execução, normalmente em temperaturas superiores a 200ºC e pressão entre 15 000 e 45 000 psig. Por esse motivo, o processo ocorre em autoclaves ou tubos com paredes grossas. Não requer solventes, pois Peróxidos Orgânicos são utilizados para iniciar a polimerização por Radicais Livres. A reação ocorre “em solução” de polímeros em excesso de monômeros. Quando a mistura esfria, partículas de polietileno são precipitadas.

Os processos tubular e autoclave são muito similares, diferindo apenas no local de reação. Os componentes exteriores basicamente preparam a mistura com pressão e temperaturas para o reator, e o restante é usado para resfriá-la.

O processo, porém, precisa de muita atenção quanto a segurança, pois nas condições do reator, o Polietileno pode se decompor em Carbono e Hidrogênio, liberando muito calor. Esse processo pode se propagar pelo reator e iniciar uma explosão, por isso sistemas de liberação rápida de pressão são extremamente importantes nesse aspecto.

Hipóteses para produção do Polietileno

- A conversão de monômero de polietileno é de 20%

- A proporção mássica de iniciador é igual a 0,001

- A proporção molar entre água e iniciador é igual a 20

- A recuperação de etileno na separação de baixa pressão é de 90%

- A recuperação de etileno na separação de alta pressão é de 50%

- A proporção de tanto de iniciador quanto de água na Fase Polimérica são iguais a 1

- A proporção de iniciador diluído em água é igual a 0,8

- A proporção de etileno dilúido em água é igual a 1

- A eficiência de secagem é de 100%